鉄筋の溶接継手のルート間隔というのは、溶接をするべき

鉄筋と鉄筋の端部同士の「隙間」のことを言います。

ルート間隔が「0mm」であれば鉄筋同士がくっついている状態で、

ルート間隔が「10mm」であれば鉄筋と鉄筋の端部感覚が10mm

のクリアランスがあるという状態です。

では

なぜ溶接継手において「ルート間隔」が需要なのか?

について、今回はお伝えしていきましょう。

実は、私は2通りの意味でルート間隔が重要だと感じています。

まず

本来の意味から解説していきましょう。

まず、

「建築工事監理指針(令和7年版上巻)」

の該当部分を確認して下さい。

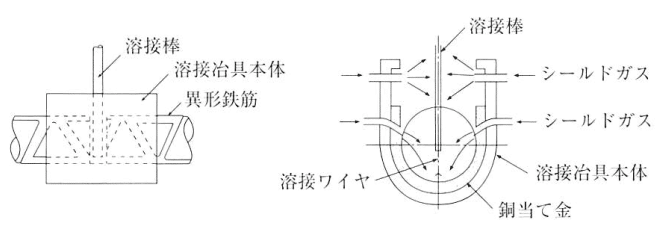

ちなみに、図5.6.2の溶接棒の入っている隙間部分がルート間隔です。

P.352

鉄筋の継手の構造方法 を定める件

エンクローズ溶接継手は突き合わせた鉄筋の開先部を裏当て金で囲み、CO2ガスシールドにより溶接部の酸化を防止しながら、開先底部よリアークをスタートさせて鉄筋両端面に十分な溶込みを与えながら連続的に開先内を溶融金属で充填して接合するもので、溶接後の継手の伸縮は小さいという特徴がある。この溶接はI形開先であり、ルート間隔の管理が重要である。エンクローズ溶接の例を図5.6.2に示す。

図5.6.2 エンクローズ溶接の例

P.353

(4) 接合しようとする鉄筋は、その端面が直角なものを用いる。鉄筋の突合せアーク溶接 (エ ンクローズ溶接)では、相対的に溶接の初層部の方に欠陥が生じやすい。

また、溶接作業を良好にして溶接の品質を安定させるため、適切なルート間隔で溶接するのがよい。本規定は、初層部欠陥を防止すること、ルート間隔を管理しやすくすること等を目的に、平成28年版「標仕」で新たに追加されたものである。

なお、機械式継手と同様に溶接継手の場合も、端面の直角の程度は、日視によって端面が傾いていないことが確認されればよく、厳密に90° であることを器具を用いて確認する必要はない。

ここで

勘の良いあなたならお分かりですよね。そうです。

ルート間隔というのは「溶接の品質」を保つために重要な数値です。

もしも

ルート間隔が狭すぎると適切な溶接を行うための作業が良好に行えない。

裏当て金部分の溶接で大切な初層部の作業が上手く確認しながら行えず、

溶接面に対して裏側で溶接欠陥が生じる可能性があります。

逆に

ルート間隔が広すぎるとシールドガスによる酸化防止の状況が適切に

行えないというリスクがあるのです。

だから

ルート間隔は○mm~○mmという幅をもって設定されています。

次に

もう1つの理由をお伝えしていきましょう。

先程ルート間隔は幅を持たせて設定しているとお伝えしました。

この「幅」が実は作業をする人にとって重要だと私は考えています。

なぜなら

例えば、ルート間隔が7mm~17mmで施工要領書に設定されている場合、

溶接継手の作業状況ごとの工程写真を撮る場合の「ルート間隔確認」で

ノギスやスケールで測定すると、ほぼ最小値付近で設定されています。

別に

品質管理上「幅」が設定されていれば中央値の方が安全ではないか?

とあなたは考えないでしょうか。確かに、中央値であれば多少の誤差があっても

管理値内に納まる可能性は非常に高くなりますが、そもそもルート間隔は

最初に設定してしまえば動くことはありません。最小値で設定した後に

施工を行えば結果としても管理値内で納まるのです。

更に

ルート間隔の大小は溶接量の大小とも直結します。例えば、ルート間隔が

7mmと14mmであれば、溶接を行う体積は倍になってしまいますよね。

ということは、「溶接する時間」も「使用する溶接棒の量」も倍になります。

この「ルート間隔の幅」の違いは「コスト」の違いに直結するため、

作業個所数で出来高払いになっていれば、自分たちの報酬に直結するので、

多い作業員さんたちには死活問題になっているのが現状だからです。

つまり

ルート間隔がなぜ溶接継手で初層部の欠陥を無くすために重要なのか

については、溶接作業をやりやすくかつ品質が安定するために

設定されているためであり、ルート間隔が狭いと施工性が悪くなり

ルート間隔が広いと溶接量が増えてしまうからです。

更に

鉄筋の端面は直角で不純物がない状態にしておくのが

良好な品質を保つためにも重要な事柄の1つです。

「鉄筋の端面処理」についてはこちらの記事でも書いているので

合わせて読んで理解をより深くして下さいね。

↓ ↓ ↓

この記事へのコメントはありません。