「鉄筋の切断面さえ綺麗だったら圧接不良なんてほぼ起こらないよ!」

と新入社員時代に、とある職人さんに言われたことがあります。

私が新入社員の時代というと20年位前の事ですが、

ガス圧接の契約書には「切断費」という項目がありました。

その圧接屋さんの金額欄は「0円」でしたが、「100円程度/箇所」

で昔は請求があったみたいです。(今もあるかも知れませんが)

実は

何故なのか?の答えは私は知りません。

しかし

圧接屋さんの仕事の中には「グラインダー掛け」という作業があります。

グラインダー掛けは、鉄筋の生材(製鉄工場から来た状態の鉄筋)

や加工材の端部に付着している不純物などをグラインダー(サンダー)

などで研磨する作業です。

そこで

鉄筋を切断すれば綺麗な切断面が出てくるので研磨の必要がありませんが

切断する手間がかかります。逆に、切断する必要が無ければ綺麗な切断面

ではないので研磨する必要があります。いずれにしても切断面を綺麗に

するためには手間が掛かるので「切断費」があったのかも?と想像します。

いずれにしても

少し脱線しましたが、ガス圧接を行うためには接合部の切断面は

不純物のない綺麗な状態であることが良好な圧接を行うためには

非常に大切なことは昔から変わりません。

ちなみに

冒頭に助言をしてくれた圧接屋さんは、生材の端面についても

冷間直角切断機で全て切断をしていました。何故かと尋ねると

「切断した方が端面が直角になって隙間が無くなって品質も良くなるから

結果的にはグラインダー掛けするよりメリットがあるんだよ」

と答えてくれました。確かに、生材の端面はグニャっと曲がっている

事が多いので、ただ単にグラインダー掛けすると接合面には隙間が出来て

圧接の品質に少なからず影響を与えているかも知れませんね。

その点

最も良い条件で仕事が出来る環境であれば、おのずと結果も良くなる

という典型的な例かもしれませんね。

最後に

「建築工事監理指針(令和7年版上巻)」

の該当部分を確認して下さい。

P.328

5.4.6 鉄筋の加工

(2) 突き合わせた鉄筋の圧接端面間の隙間が大きいと、圧接面が酸化しやすく、圧接部の強度が低下するおそれがある。そのため、鉄筋の圧接端面は、軸線にできるだけ直角、かつ、平滑に切断・加工し、圧接端面間の隙間をできるだけ少なくする必要がある。

従来の定置型せん断切断機によって切断された鉄筋の端部は端曲がりが生じているものが多く、再切断が必要となる場合もある。この再切断には、鉄筋冷間直角切断機を用いるのがよい。この切断機で切断し、当日圧接を行う場合には、グラインダーで研削する必要がない程度の端面が得られる。ただし、ばりが生じた場合にはこれを除去する。また、携帯型せん断切断器等を用いる方法もある。これらの方法による場合は、切断した端面をグラインダーで有害な切断跡がなくなるまで研削する必要がある。

5.4.7 鉄筋の圧接前の端面

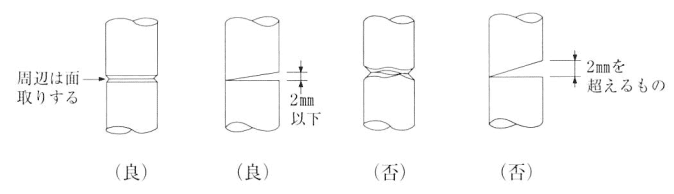

圧接部の品質の良否は圧接端面の状態 (図 5.4.1参照)に大 きく左右されるので、圧接端面の処理は圧接作業において極めて重要である。

(ア) 圧接端面及び端面から100皿 程度の範囲の鉄筋表面に錆、油脂、塗料、セメントベースト等が付着している場合には、これらをあらかじめ除去しておく必要がある。

(イ) 圧接端面を平滑に仕上げることが良好な圧接継手とする基本であり、冷間直角切断機等を使用 して切断することが望ましい。また、ばり等がきょう雑物とし圧接端面に入り込まないように軽く面取りを行う必要がある。

(ウ) 圧接端面は完全な金属肌の状態でなければ良好な接合が得られないので、冷間直角切断機による端面処理やグラインダー研削は圧接作業当日に行い、錆がないことなど、端面の状態を確認する必要がある。このような状態に仕上げられていることの確認を、施工者の自主管理として全数行い、監督職員も抜取り的に確認するのがよい。また、圧接作業の前日以前に、鉄筋加工場や現場において圧接端面の処理を行うに当たり、処理後の防錆等のために、(会社)日本鉄筋継手協会が認定した端面保護剤が使用されることもあるが、これを含めて(ア)及 び(イ)の 処理を圧接作業当日に行えない場合の処理について、監督職員は受注者と協議のうえ、承諾する必要がある。

図 5.4.1 圧接端面の状態

つまり

ガス圧接工事における品質管理で非常に大切なのは

切断面が「不純物が無い」かつ「隙間がなく平滑」である

という条件なのです。

圧接面が不純物なく完全に溶け込むことが良質な圧接を

行うためのコツだという事を覚えておけば、職人さんの行動の

意味を1つ深く知ることになりますよね。

更に

職人さんのコツを深く知ることで今よりも圧倒的に短時間で

「信頼」と「評価」を勝ち取ることが出来る可能性があります。

くわしくはこちらの記事で書いていますので是非読んで下さいね。

↓ ↓ ↓

この記事へのコメントはありません。