鉄筋の接手の80%はガス圧接らしい。

残りの10%ずつを機械式継手と溶接継手が

分け合っているのが今の建築現場の現状です。

だから

機械式継手と言われても、何となくイメージはわくが

一体どんな種類があって、採用すべき現場の基準が

説明できる人は多くはないのでは?と感じています。

そこで

今回は、機械式継手の種類や適用すべき現場などに

ついてお伝えしていきましょう。

まずは

機械式継手の概要や種類などを理解するために、

「建築工事監理指針(令和7年版上巻)」

の該当部分を確認して下さい。

P.341

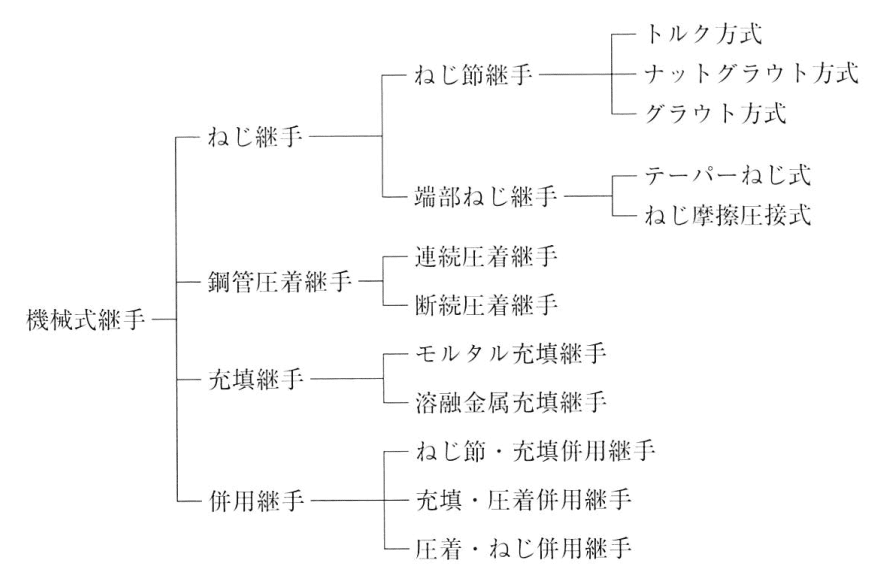

5.5.1 一般事項

機械式継手を分類すると図 5.5.1に示すとお りとなる。このうち、ねじ節継手 (グラウト方式)と モルタル充填継手が最も使われる継手である。プレキャスト部材における超高強度鉄筋の継手として、ねじ節・充填併用継手などが使われることもあるが、高強度グラウト材の実用化等によって超高強度鉄筋に適用できるモルタル充填継手も開発され、集約が進んでいる。

・・・中略・・・

図5.5.1 機械式継手の分類

P.341

5.5.3 工法

(1) 機械式継手は、「鉄筋の継手の構造方法を定める件」(平成 12年 5月 31日 建設省告示第 1463号)に適合したものでなければならない。同告示では、機械式継手の構造方法として、カップラー等の接合部分における滑りやカップラーの強度、モルタルやグラウト材等の強度、ナットを用いて固定する場合の導入 トルク、圧着によって固定する場合の密着状態を規定している。現在までに建築工事に適用実績のある機械式継手を次に例示する。

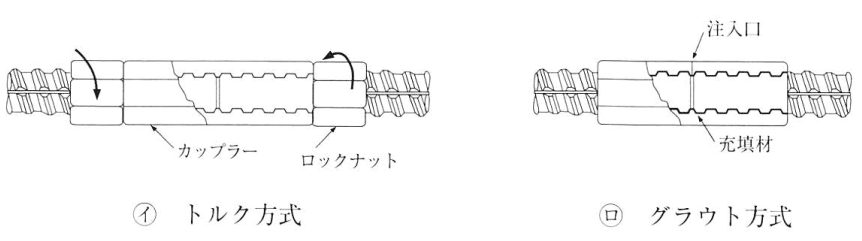

(ア)ね じ節継手は、異形鉄筋の節形状がねじ状になるように圧延された鉄筋を雌ねじ加工されたカップラーを用いて接合する工法である。メーカーによって節形状が異なっており専用のカップラーが必要である。カップラーと鉄筋との間の緩みを解消する方法として、ロックナットを締め付けるトルク方式、カップラーと鉄筋の節との空隙にモルタル又は樹脂を注入するグラウト方式、両者を併用したナットグラウト方式がある (図 5.5.2参照)。

図5.5.2 ねじ節継手の例

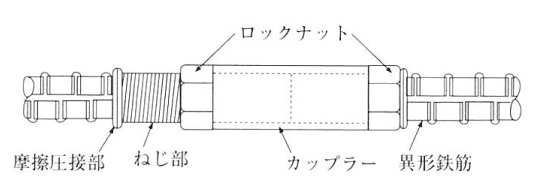

(イ)端部ねじ継手は、市販の異形鉄筋の端部をねじ加工 した鉄筋又は加工 したねじ部を鉄筋の端部に摩擦圧接 した鉄筋を使用 し、雌ねじ加工 したカップラーを用いて接合する工法である (図 5.5.3参照)。

図5.5.3 端部ねじ継手の例

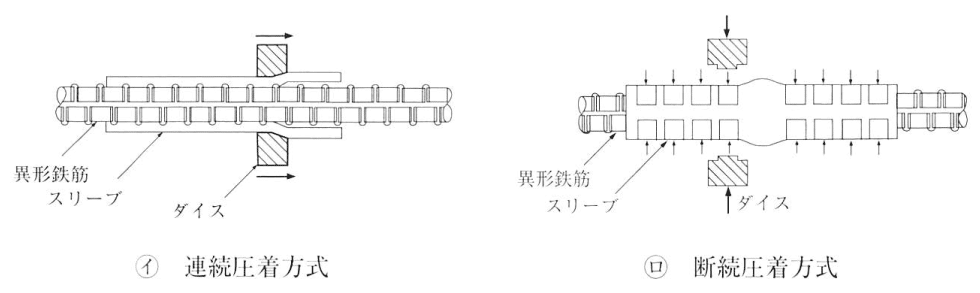

(ウ)鋼管圧着継手は、突き合わせた鉄筋の端部に鋼管 (スリーブ)をかぶせた後にこの鋼管を油圧ジャッキで圧着し、鋼管を異形鉄筋の節に食い込ませて接合する工法である。鋼管の圧着を連続的に行う方式と断続的に行う方式がある。鉄筋は異形鉄筋であればどれでも使用できる (図 5.5.4参照)。

図5.5.4 鋼管圧着継手の例

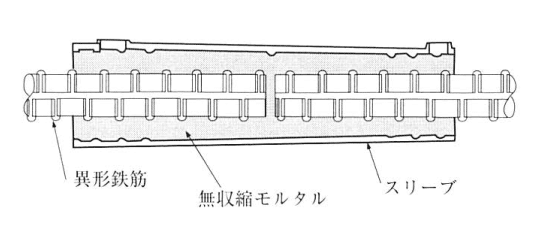

(エ)充填継手には、充填する材料によってモルタル充填継手と、溶融金属充填継手の 2種類がある。モルタル充填継手は鋳鋼製スリープの両端から鉄筋を突き合わせるように挿入し、スリーブと鉄筋との隙間を無収縮高強度モルタルで充填し、一体化して接合する工法である。溶融金属充填継手は鉄筋を突き合わせたスリーブ内に溶融金属を流し込んで隙間を充填し接合する工法である。いずれも異形鉄筋はどれでも使用できる (図 5.5.5参照)。

図5.5.5 充填継手の例

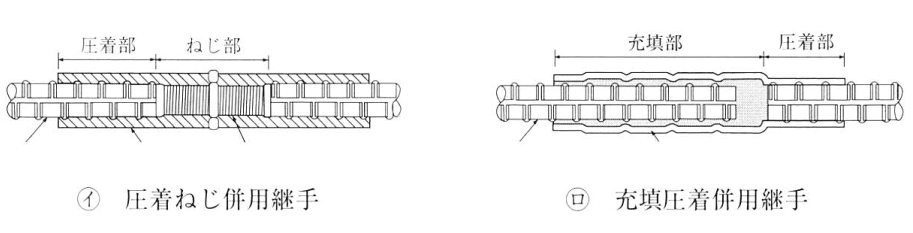

(オ)併用継手は、2種類の機械式継手を組み合わせることでそれぞれの長所を取り入れ、施工性を改良したものである (図 5.5.6参照)。

図5.5.6 併用継手の例

以上で、大体どのような種類の機械式継手があるか?

についてのイメージはつかめたのでは?と感じます。

もしも、興味のある工法があればネットで検索すると

メーカーのホームページなどで詳細は分かりますので

記事内での説明は省いていきます。

また

ガス圧接以外の機械式継手や溶接継手を使う場面というのは

ある程度限られていると私は考えています。

もちろん、ごくごく一般的な鉄筋コンクリート造の現場でも

機械式継手や溶接継手を用いることは可能ですが、

コスト面や施工技術者の確保の観点などから通常は

ガス圧接が選択されるのが現実です。

まず

機械式継手や溶接継手を適用する場面の共通のメリット

としては以下の3点があげられます。

- ガス圧接のように接合部が縮まない

- 継手部が横並び(いわゆるイモ継手)でも施工可能

- 制限はあるが端部でも施工が可能

こちらの条件で施工すべき現場というのは、

工場や現場内であらかじめ組み立てたPCパーツや

先組を行った鉄筋などを用いて組み立てる工法が主です。

更に

上記の3つの条件だけであれば9割の現場は

「溶接継手」を採用するのではとも感じます。

なぜなら

溶接継手の方がコストメリットがあるからです。

つまり

同じ性能であれば「安い」工法を採用した方が現場の利益になるし

わざわざ高い方法を取る必要は全くありません。

そこで、機械式継手が採用されるためには他の要因があるはずです。

その要因は

- スリーブ式などは継手の鉄筋のずれが多少あっても施工可能

- 超高強度鉄筋にも対応できる商品がある

であると私は考えています。

なぜなら

PC工場で製作したパーツも現場の施工誤差も含め寸分の狂いもなく

組立ていくという事は現実的ではありません。

必ず、許容誤差を吸収する部分が必要だと感じています。

また

フルPCの柱であれば、通常は定着として伸びている下階の主筋を

PCにあらかじめ設置されている孔に差し込んでグラウト注入する

という形式をとる事が多いので必然的に機械式継手となります。

だから

コストの高い機械式継手は、私の中では消去法の最後に残る

というイメージが強いですね。

つまり

鉄筋の機械式継手の採用の基準は一体何なのか?については

以下に特徴をまとめると

- ガス圧接のように接合部が縮まない

- 継手部が横並び(いわゆるイモ継手)でも施工可能

- 制限はあるが端部でも施工が可能

- スリーブ式などは継手の鉄筋のずれが多少あっても施工可能

- 価格は比較的高価

- 超高強度鉄筋にも対応できる商品がある

これより

一般的に、PC造の超高層建物や高強度を使用する建物

または先組鉄筋工法などで採用されていることが多いです。

いずれにしても、どの工法を採用するか?を方針立てて

工事監理者さんなどに提案・承諾を得るのは現場です。

現場では、常にメリット・デメリットを天秤にかけ、

施工計画・現場運営を全体的に俯瞰して判断すべきです。

現場が成功するも、地獄のようになるのも判断1つですからね。

あっ、

「現場の全体観」についてはこちらの記事をどうぞ。

↓ ↓ ↓

この記事へのコメントはありません。