鉄骨の建物でボルトで部材を接合する場合の9割以上は

「トルシア形高力ボルト」が使用されていると感じていますが、

「トルシア形高力ボルトが使用できないパターンってあるの?」

と言われると、あなたは即座に答えることが出来ますか?

……、

出来ませんよね。もしも、出来るのであればこの記事に

興味を示すことは無いからです。

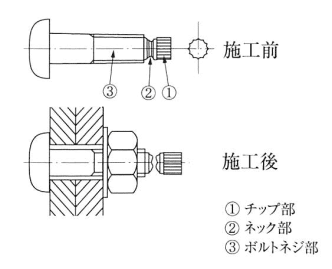

図 7.2.6 トルシア形高力ボルト

しかし

そのくらい鉄骨工事においてトルシア形高力ボルトは、

建設現場の中に浸透しているという事ですよね。

理由は

ピンテールの破断状況で所定の軸力がボルトに掛かっている事が

一目瞭然で確認できるからだと考えています。

この「一目瞭然」というのは本当に現場を管理している上でもありがたく、

大梁や柱のジョイントという様な主要な部材では閉め忘れはほとんど

見かけませんが、ブレースの接合部や小梁と孫梁の接合部などの

少量のボルトで接合する部分に関して今まで幾度か締め忘れを

目視で発見したことがあるからです。

そもそも

鉄骨造でボルトで接合する構造の場合に締付けが適切に行われていないと

地震が発生した場合に建物倒壊のリスクがあるでしょうし、少なくとも

施工者の責任が問われるような事態になる可能性が高いですからね。

しかし

全てのケースでトルシア形高力ボルトが使用出来る訳では有りません。

トルシア形高力ボルトが使用出来るのは接合面において摩擦力が

安定的に期待出来て、軸力との関係が力学的に説明できる状態でないとダメです。

だから

鉄骨の表面に「何らかの処理」を行っている物についてはトルシア形高力ボルトを

使用することは望ましくないのです。

代表的な例が「溶融亜鉛メッキ仕上げ」の場合です。

そもそも、溶融亜鉛メッキ仕上げの場合はボルトも同等以上の防錆処理が

必要ですが溶融亜鉛メッキ仕上げのトルシア形高力ボルトは存在しません。

両方の鉄骨を見比べたことのある人は想像できるとは感じますが、

それぞれのボルト接合面の質感が普通の鉄骨と溶融亜鉛メッキ仕上げの

鉄骨とではかなり違いますから、同様のボルトで管理しようとすると

同様の品質を得ることは難しいというわけです。

「鉄骨の仕様によってボルトは使い分けられる!」

という認識において、慣れるまでは毎回よく特記仕様書を確認する

という事が、実は地道だけど非常に大切だという事なのです。

また

トルシア形高力ボルトが使用出来るからと言ってピンテールが破断されれば

何でもOKという物でもないので注意しましょうね。

最後に

「建築工事監理指針(令和7年版上巻)」の該当部分を確認して下さい。

P.521

7.2.2 高カボルト

(1) トルシア形高カボルト

トルシア形高カボルトは、ボルトの締付けにより、図7.2.6に示すように、ボルトのネック部が破断することによリボルトの締付けが確認できるものである。トルシア形高カボルトのセットは、(一社)日 本鋼構造協会規格JSS Ⅱ 09(構造用トルシア形高カボルト・六角ナット・平座金のセット)により規格が定められており、ボルトはS10Tと呼ぶ。その形状を図7.2.6に示す。(2) JIS形高力ボルト

(ア) JISに定められている高カボルトであり、詳細については、JIS B 1186 (摩擦接合用高力六角ボルト・六角ナット・平座金のセット)の抜粋を参照する。

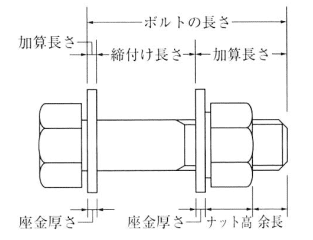

(イ) セットとは、図 7.2.7の1組をいう。

(ウ) JIS形高カボルトは、1種、2種があるが、1種はほとんど製造されていないので「標仕」では 2種に限定している。

(エ) 機械的性質による種類を、ボルトの等級により代表させることがある。例えば2種のボルトを、F10T のボルトと呼ぶ(1種は F8T と称す。)。

(オ) トルク係数値による種類は、ナットの回転しやすさ (締付けやすさ) の種類であり、ナット、ボルト の表面処理によって定めている。処理のあるものは種類がAになり、処理してないものは B になる。

一般的に、種類 A、B の使用別径は 20mm を境にして区分し、20mm 以上のものを A として、B に比べると小さい トルク で締付けが容易に行えるようにしている。

図 7.2.6 トルシア形高力ボルト

図 7.2.7 JIS形高力ボルトのセット

P.545

(4) 溶融亜鉛めっき高力ボルト

(ア) JISが定められていないので、建築基準法第37条に基づく大臣認定を受けた製品を使用する。

(イ) 大臣認定を受けた製品は、JIS B 1186 に準拠して製造されており、セットの種類は1種 (F8T 相当) である。F10T やトルシア形のものは製造されていない。

なお、平成31年1月 現在、大臣認定を受けている製造所は 8 社 9工場である。

(ウ) ボルトの材料は F10T 高力ボルトに使われているもの (低炭素マルテンサイト系ボロン鋼等)を使用しており、ボルト成形後の熱処理 (焼入れ・焼戻し)で、焼戻し温度を 500℃程度にして F8T の機械的性質を付与している。このため、450℃程度のめっき浴で浸漬めっきしても機械的性質が変化しない靭性が高く耐遅れ破壊性の高い高カボルトになっている。

(エ) 溶融亜鉛めっきの付着量は、550g/m2以上 (膜厚換算 約 76μm以上) である。

(オ) ボルトのねじは、転造した正規の有効径のままとし、めっきの付着による径の拡大を考慮して径を細くすることはしない。ナットのねじは、めっきの前にオーバータップして有効径を拡大し、めっき後はねじさらいをしない。

(カ) 締付けは、ナット回転法 (7.12.5(2)(ウ)参照) で行うため、トルク係数値の調整のための表面潤滑処理は、めっき後のナットで行う。ただし、やむを得ず頭締めを行う場合は、めっき後のボルトに表面潤滑処理を行い、ナットはめっきのままとするのがよい。また、ボルト締め用のセットは、製造時に「頭締め用」等とこん包に表示し、「ナット締め用」と区別する必要がある。

なお、「ナット締め用」でボルトの頭締めを行うと、ボルトとナットのとも回りが生じたり、トルク値が高くなり過ぎるなどして、適正な締付けができなくなるので注意する。

つまり

鉄骨工事のボルトの代表格トルシア形高力ボルトの特徴としては、

先端のピンテールが破断するくらいの軸力がボルトに掛かっていれば

必要な軸力に達していると目視で確認することが出来るのが特徴です。

しかし

1次締めを行わずにいきなり本締めを行うと部材同士が密着していない状態で、

または密着度が管理されていない状態で締付けを行うことになり、締付け後の

検査としてナットの回転量を確認する場合にバラツキが非常に多くなるので

1次締め→マーキング→本締めという流れで施工をすべきですね。

また

トルシア形高力ボルトが使用出来ない場合の代表的なものは、

溶融亜鉛メッキ仕上げの鉄骨を締め付ける場合は使用できません。

その場合は溶融亜鉛メッキボルトをナット回転法で管理します。

ナット回転法については、今後ボルト接合の節でお伝えしますからね。

更に

溶融亜鉛メッキボルト接合を行う場合は外部鉄骨で素地仕上げ

という事も多いのでマーキングが「仕上げ」として表れてくる事も多いので、

マーキングのバラツキは後々問題になる可能性あります。

その前に

あなたはこちらの「勇気」があるでしょうか?

↓ ↓ ↓

この記事へのコメントはありません。